wykonane na zamówienie Plastikowe ergonomiczne oparcie Producent

o nas

Serwis posprzedażowy

-

Minimalna ilość zamówienia

Minimalna ilość zamówienia akcesoriów wynosi 500 sztuk lub więcej; zamówienia hurtowe podlegają negocjacjom z klientem. -

kolor

Standardowym kolorem dostępnym na magazynie jest kolor czarny; zamówienia na kolory niestandardowe wymagają minimalnego zamówienia 800–1000 sztuk. -

w magazynie

Mamy kilka artykułów dostępnych od ręki, a kolory i ilości są aktualizowane codziennie. Aby zamówić artykuły dostępne od ręki, należy wpłacić zaliczkę. -

Produkcja i dostawa

Rozpoczęcie produkcji nastąpi po otrzymaniu zaliczki. Cykl dostaw części wynosi 30 dni, a cykl produkcyjny może się różnić w zależności od sezonu szczytowego i poza sezonem. -

Usługi transportowe

Oferujemy globalne usługi dostawcze obejmujące Azję, Europę, Afrykę, Amerykę Północną, Amerykę Południową i Oceanię; zamówienia mogą być wysyłane drogą morską, lotniczą, kolejową i ekspresową. -

próbka

Oferujemy bezpłatne próbki, ale koszt wysyłki pokrywa klient i zostanie zwrócony po złożeniu zamówienia.

aktualności

-

Wiadomości branżowe 2026-01-01

Od domowych biur po korporacyjne sale konferencyjne – krzesło jest kamieniem węgielnym codziennego życia. Jednak jego pełny pot...

Zobacz więcej -

Wiadomości branżowe 2025-12-23

Zrozumienie Części krzeseł biurowych ma kluczowe znaczenie dla producentów, dystrybutorów i nabywców, którzy chcą...

Zobacz więcej -

Wiadomości branżowe 2025-12-19

Dlaczego nylon to najlepszy wybór w przypadku nowoczesnych siedzeń biurowych Materiał krzesła biurowego jest podstawowym wyz...

Zobacz więcej -

Wiadomości branżowe 2025-12-11

Kiedy myślimy o krześle biurowym, przychodzi nam na myśl wiele funkcji – podłokietniki, poduszki siedziska, kółka, mechanizmy o...

Zobacz więcej -

Wiadomości branżowe 2025-12-05

Nieznani bohaterowie mobilności przemysłowej W rozległym krajobrazie transportu i produkcji materiałów istnieje krytyczny, c...

Zobacz więcej

Plastikowa rama tylna Wiedza

Jak zapewnić dokładność montażu ergonomicznej plastikowej ramy oparcia podparcia lędźwiowego i korpusu siedziska (np. mocowanie śrubowe, wbudowana klamra)? Jaki jest zakres kontroli tolerancji części z tworzyw sztucznych?

Wpływ sposobu podłączenia na dokładność montażu i środki zabezpieczające

1. Metoda mocowania śrubowego

Mocowanie śrubowe jest jedną z bardziej powszechnych i niezawodnych metod łączenia. Po zastosowaniu mocowania śrubowego otwory na śruby są dokładnie zarezerwowane na plastikowa rama oparcia podparcia lędźwiowego i korpus siedziska dzięki precyzyjnemu projektowaniu i produkcji form. Dokładność formy bezpośrednio określa dokładność położenia otworu. Zaawansowany sprzęt produkcyjny firmy i profesjonalny zespół technologii produkcji mogą zapewnić kontrolę błędu produkcji formy w bardzo małym zakresie.

Podczas procesu instalacji zostaną użyte narzędzia o wysokiej precyzji pozycjonowania. Narzędzia pozycjonujące mogą dokładnie ustawić ramę oparcia i korpus siedziska, aby zapewnić całkowite zrównanie otworów na śruby. Jednocześnie narzędzie do kontroli momentu obrotowego służy do dokręcania śrub i działania zgodnie ze ścisłymi normami momentu obrotowego. Śruby o różnych specyfikacjach i materiałach odpowiadają różnym wymaganiom dotyczącym momentu obrotowego. Dzięki dokładnej kontroli momentu obrotowego połączenie śrubowe może osiągnąć stabilny i równomierny stopień dokręcenia, unikając odchyleń montażowych spowodowanych nierównomierną siłą dokręcania śrub.

Dodatkowo doskonały system testowy firmy przeprowadzi wielowymiarowe testy produktów po skręceniu. Użyj precyzyjnego sprzętu testującego, takiego jak przyrządy pomiarowe z trzema współrzędnymi, aby zmierzyć rozmiar i dokładność położenia części łączących, aby upewnić się, że rzeczywista dokładność instalacji spełnia wymagania projektowe. W przypadku produktów, które nie spełniają standardów dokładności, zostaną wprowadzone w odpowiednim czasie korekty lub przeróbki, aby zapewnić, że każdy dostarczony produkt będzie miał wysoką jakość i dokładność montażu.

2. Wbudowana metoda zatrzaskowa

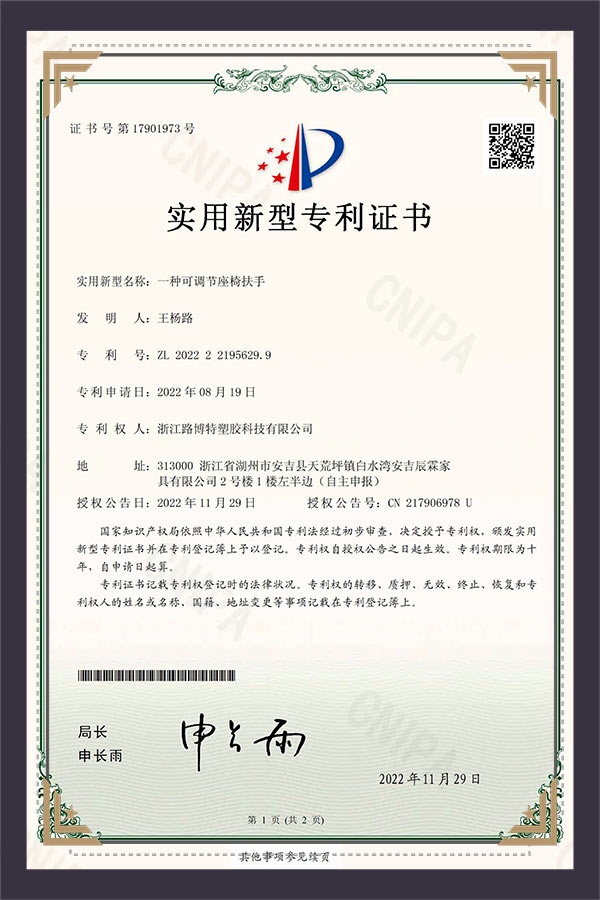

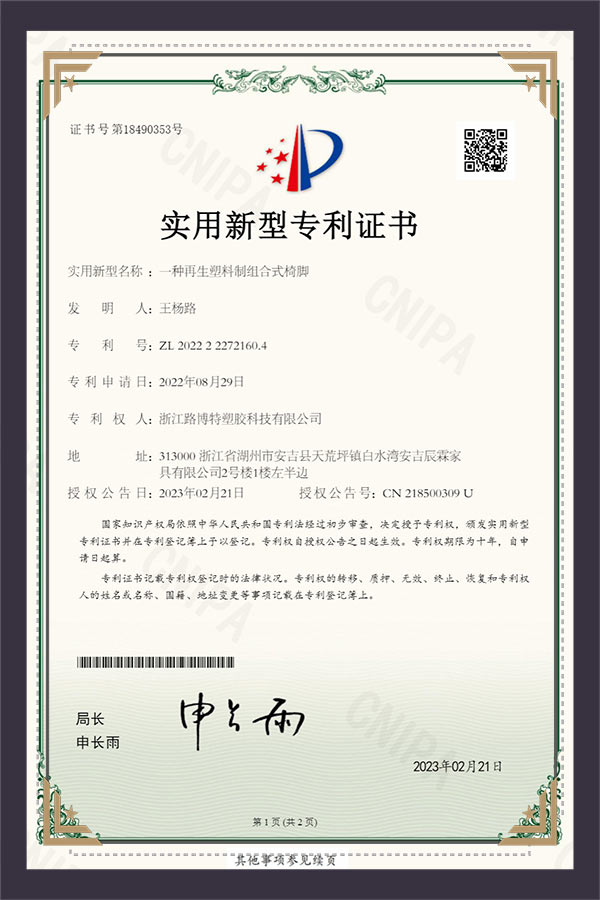

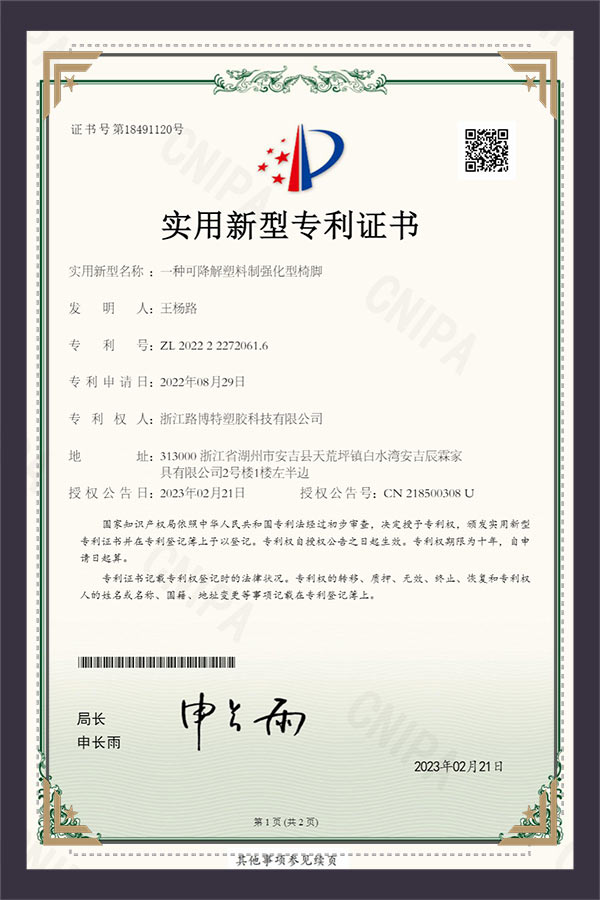

Wbudowane złącze zatrzaskowe jest łatwe i szybkie w montażu. Aby zapewnić dokładność montażu, firma Zhejiang Lubote Plastic Technology Co., Ltd. przeprowadzi wiele analiz symulacyjnych i weryfikacji eksperymentalnych podczas projektowania konstrukcji zatrzaskowej. Dzięki projektowaniu wspomaganemu komputerowo (CAD) i analizie elementów skończonych (FEA) kształt, rozmiar, elastyczność i inne parametry zatrzasku są optymalizowane, aby zapewnić dokładną instalację osadzoną przy jednoczesnym zapewnieniu wytrzymałości połączenia.

Podczas procesu produkcyjnego proces formowania części z tworzyw sztucznych jest ściśle kontrolowany. Precyzyjne urządzenia do formowania wtryskowego służą do dokładnej kontroli temperatury, ciśnienia, czasu i innych parametrów procesu formowania wtryskowego, aby zapewnić dokładność wielkości i dokładność kształtu części zatrzaskowych. Forma wtryskowa jest regularnie konserwowana i pielęgnowana, a zużyte części są naprawiane lub wymieniane na czas, aby zapewnić długoterminową stabilną dokładność formy.

Podczas procesu instalacji zostanie zaprojektowana specjalna struktura przewodnika instalacji. Na przykład na korpusie siedziska ustawiony jest rowek prowadzący, a na części klamrowej ramy oparcia ustawione jest nachylenie prowadzące, dzięki czemu klamrę można płynnie i dokładnie osadzić w odpowiednim położeniu. Po zakończeniu montażu, dokładność montażu jest wstępnie oceniana poprzez kontrolę wyglądu i proste testy funkcjonalne, takie jak sprawdzenie, czy klamra jest całkowicie osadzona i czy nie ma luzu. W przypadku ważnych produktów zostaną przeprowadzone dalsze badania właściwości mechanicznych, aby zapewnić niezawodność i dokładność montażu połączenia klamrowego.

Kontrola tolerancji części z tworzyw sztucznych

1. Znaczenie kontroli tolerancji

Kontrola tolerancji części z tworzyw sztucznych is crucial to ensure the connection accuracy of the ergonomic plastic lumbar support backrest frame and the seat body. A reasonable tolerance range can ensure the matching accuracy between the various components, so that the product has good stability and comfort during use. If the tolerance is too large, it may cause problems such as loose connection parts and uneven gaps, affecting the performance and life of the product; if the tolerance is too small, it may increase the difficulty and cost of production, and even cause the components to fail to install smoothly.

2. Zakres kontroli tolerancji

Zhejiang Lubote Plastic Technology Co., Ltd. określiła naukowy i rozsądny zakres kontroli tolerancji dla części z tworzyw sztucznych w swojej długoterminowej praktyce produkcyjnej, łącząc wymagania projektowe produktów z rzeczywistym poziomem procesu produkcyjnego. W przypadku kluczowych wymiarów, które są ściśle związane z dokładnością montażu, takich jak średnica i położenie otworów na śruby, kształt i pasujące wymiary sprzączek itp., kontrola tolerancji jest stosunkowo rygorystyczna. Ogólnie rzecz biorąc, zakres tolerancji kluczowych wymiarów jest kontrolowany w zakresie ±0,1 - ±0,3 mm.

W przypadku niektórych niekrytycznych wymiarów, takich jak wygląd części z tworzyw sztucznych i wymiary konstrukcyjne, które mają niewielki wpływ na dokładność montażu, zakres tolerancji można odpowiednio złagodzić, zwykle kontrolowany w zakresie ±0,3–±0,5 mm. Może to nie tylko zapewnić jakość i wydajność produktów, ale także obniżyć koszty produkcji i do pewnego stopnia poprawić wydajność produkcji.

3. Metody kontroli tolerancji

Aby osiągnąć powyższy zakres kontroli tolerancji, firma przyjęła szereg skutecznych metod kontroli. Przede wszystkim pod względem doboru surowców jakość surowców tworzyw sztucznych jest ściśle kontrolowana. Wybierz surowce o stabilnej jakości i wydajności, które spełniają wymagania, aby uniknąć odchyleń wielkości produktu spowodowanych wahaniami wydajności surowców.

Pod względem technologii produkcji parametry procesu wtryskiwania są stale optymalizowane. Dzięki wielokrotnym testom i analizie danych określana jest najlepsza kombinacja temperatury wtrysku, ciśnienia, czasu i innych parametrów, a podczas procesu produkcyjnego przeprowadzane jest monitorowanie i regulacja w czasie rzeczywistym. Zaawansowany system kontroli temperatury formy zapewnia jednolitość i stabilność temperatury formy oraz zmniejsza deformację wymiarową części z tworzyw sztucznych spowodowaną zmianami temperatury formy.

Ponadto firma ustanowiła kompletny system kontroli jakości. Podczas procesu produkcyjnego części z tworzyw sztucznych są sprawdzane w wielu procesach. Od kontroli surowców wchodzących do fabryki, przez kontrolę półproduktów, aż po końcową kontrolę gotowych produktów, każde ogniwo jest ściśle realizowane zgodnie z normami. Używaj precyzyjnego sprzętu testującego, takiego jak optyczne przyrządy pomiarowe, przyrządy do pomiaru obrazu itp., aby dokładnie zmierzyć wymiary części z tworzyw sztucznych oraz szybko wykryć i skorygować odchylenia wymiarowe. Produkty przekraczające zakres tolerancji są izolowane, analizowane są przyczyny i podejmowane są odpowiednie działania naprawcze, aby zapewnić stabilność jakości produktu.

En

En